Контроль Качества Сварных Соединений

Программное обеспечение, предлагаемое для работы кадровых служб, в большинстве случаев имеет ограниченный функционал, направленный в первую очередь на решение таких задач как кадровый учет. SAP HR предлагает совершенно иной подход к автоматизации служб по работе с персоналом. Sap программа.

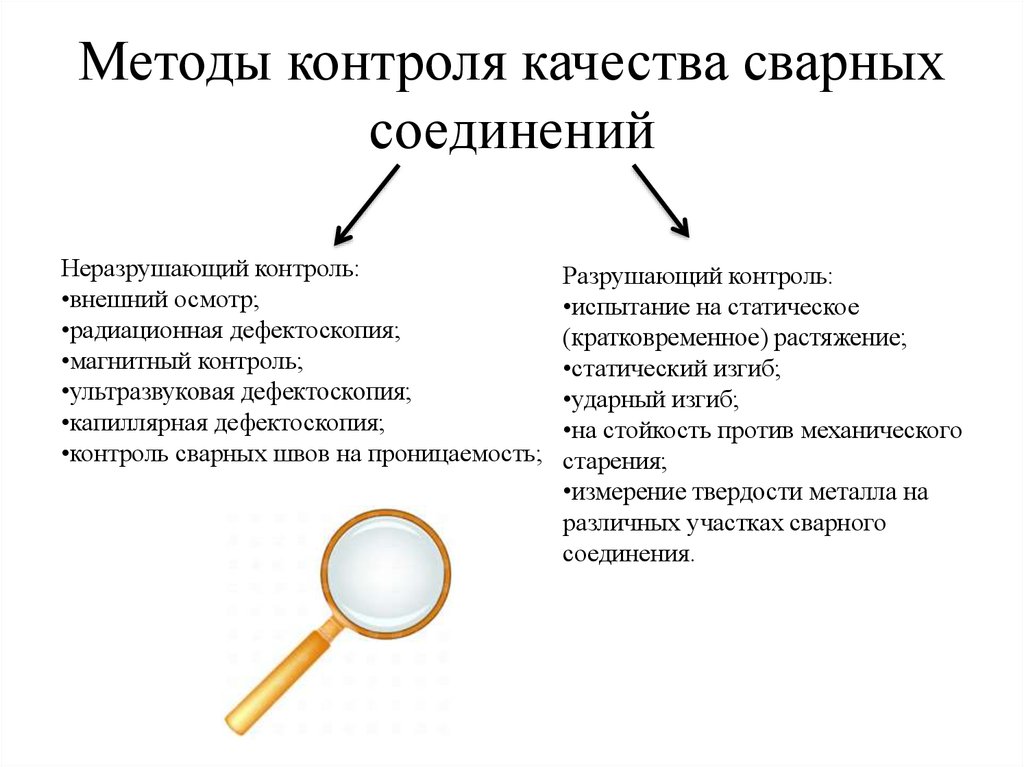

Контроль качества сварочных работ и сварных соединений проводят в два этапа:- в процессе. Визуальный контроль качества (ВИК контроль) - первичный метод, используемый при. Классификация дефектов геометрии и сплошности в металлических материалах. Бланк списка гостей на свадьбу.

С целью создания оптимальных условий для кристаллизации наплавленного металла в соединениях, выполненных ванной сваркой, инвентарные формы или медные желобчатые подкладки снимаются после их остывания до температуры не выше 100 °С. Искусственное охлаждение форм на соединениях с помощью воды, снега или сжатого воздуха не допускается, так как при этом ухудшается структура металла и в сварном шве возможно появление трещин. Инвентарные формы снимают, забивая остро отточенное зубило в щель между плоскостями разъема. Допускаются только легкие удары молотком по наружной поверхности форм. Для ускоренного охлаждения инвентарные формы, снятые с соединения, опускают в емкость с водой, соблюдая при этом меры предосторожности во избежание ожогов. Все выполненные сварные соединения и поверхности инвентарных форм с помощью зубила, молотка и стальной щетки тщательно очищают от шлака и брызг расплавленного металла.

Качество сварных соединений арматурных стержней, выполненных ванной сваркой и многослойными швами, оценивается по результатам внешнего осмотра, обмеров и механических испытаний контрольных образцов. Взамен механических испытаний или в дополнение к ним может применяться ультразвуковой контроль качества. Внешний осмотр соединений производится после очистки их от шлака и брызг металла с помощью лупы не менее чем 5-кратного увеличения. При этом в наплавленном металле и в соединении выявляются возможные наружные дефекты. В наплавленном металле не должно быть трещин, пор и шлаковых включений. Переход от наплавленного металла к основному должен быть плавным без подрезов и наплывов.

Контроль Качества Сварных Соединений

Все кратеры должны быть заварены. Линейные размеры сварных соединений и размеры отдельных дефектов контролируют металлическим мерительным инструментом (линейкой, штангенциркулем) с точностью измерений 1 мм или специальными шаблонами. Смещение осей стержней в соединениях проверяется стальной рейкой с вырезом для обхода усиления наплавленного металла и стальной линейки.

Схемы сборки спутниковой антенны Все спутниковые антенны (тарелки) имеют приблизительно идентичную конструкцию и состоят из следующих основных блоков: — кронштейн, крепящийся к стене — поворотный блок — диск тарелки — крепеж конвертера — конвертер Самое сложное не собрать тарелку, а закрепить ее на стене, а именно просверлить отверстия в стене и прикрутить кронштейн спутниковой антенны (тарелки) и потом повесить тарелку на этот кронштейн.  Настройка спутниковой тарелки на спутник. Ниже мы привели название спутников и их местоположение для различных операторов спутникового ТВ: Триколор тв – спутник Eutelsat w4 – 36 E Нтв плюс — спутник Eutelsat w4 – 36E Радуга тв — Спутник ABS-1 (LMI-1) – 75 E Hotbird 1-6 — Спутник Hotbird 1-6 13 E Определить направление его горизонтальное местоположения относительно точки где вы планируете установку, вы можете вот здесь (просто найдите ваш дом и выбирете нужный спутник). Для того, что бы настроить спутниковую тарелку на спутник, необходимо как минимум знать где он находится и как называется.

Настройка спутниковой тарелки на спутник. Ниже мы привели название спутников и их местоположение для различных операторов спутникового ТВ: Триколор тв – спутник Eutelsat w4 – 36 E Нтв плюс — спутник Eutelsat w4 – 36E Радуга тв — Спутник ABS-1 (LMI-1) – 75 E Hotbird 1-6 — Спутник Hotbird 1-6 13 E Определить направление его горизонтальное местоположения относительно точки где вы планируете установку, вы можете вот здесь (просто найдите ваш дом и выбирете нужный спутник). Для того, что бы настроить спутниковую тарелку на спутник, необходимо как минимум знать где он находится и как называется.

В соединениях, выполненных ванной сваркой в инвентарных формах, допускается несоосность стержней при диаметре 20—32 мм не более 0,1 dн и 36— 40 мм — не более 0,05 dн. В соединениях, выполненных ванной сваркой и многослойными швами на стальных скобах допускается несоосность стержней при диаметре 20—25 мм не более 0,2 dm 28—40 — не более 0,1, 45—60 — не более 0,05 и 70—80 мм — не более 0,03 dн. Перелом осей в стыковых соединениях, выполненных ванной сваркой и многослойными швами, не должен превышать 3°. Глубина усадочной раковины в соединениях, выполненных ванной сваркой в инвентарных формах и на стальных скобах должна быть не более 2 мм, но не глубже верхней образующей стержня. Конструктивные элементы сварных соединений, выполненных ванной сваркой в инвентарных формах и подлежащих контролю обмерами. В соединениях вертикальных стержней арматуры допускается подрез верхнего стержня на глубину не более 5 мм. После тщательной зачистки подрез должен быть заварен ручной дуговой сваркой электродами типа Э50А.

Механические испытания обязательны для всех сварных соединений стыков арматуры, выполненных ванной сваркой или многослойными швами, и проводятся с целью выявления внутренних дефектов. Для механических испытаний используются контрольные образцы, вырезанные из конструкции, или «образцы-свидетели:», изготовленные из тех же материалов, тем же сварщиком, в тех же условиях и на тех же режимах, что и деловые соединения. Длина образцов должна быть такой, чтобы расстояние между захватами разрывной машины при испытаниях было не менее 10 dн. Отбор образцов для механических испытаний и сами испытания проводятся согласно требованиям ГОСТ 10922-75. Для испытаний отбирают не менее трех образцов, признанных годными по результатам внешнего осмотра и обмеров. Образцы испытывают до разрушения, при этом из трех показателей прочности выбирают минимальное значение (C1) и вычисляют среднее арифметическое (С2). Для образцов сварных соединений, изготовленных из сталей разного класса, значения С1 и С2 принимаются для стали большей прочности.

Для соединений с различными диаметрами арматурных стержней значения С1 и С2 принимают для стержней меньшего диаметра. Ультразвуковой метод контроля сварных стыковых соединений арматуры выполняется по ГОСТ 23858—79 и является одним из эффективных методов контроля. Он отличается от прочих методов неразрушающего контроля (рент-гено- нли гамма дефектоскопии) высокой достоверностью, безопасностью и может быть рекомендован взамен или в дополнение к механическим испытаниям. Ультразвуковой метод контроля применяется для соединений арматуры класса A-I — A-III диаметром 20—40 мм, выполненных ванной сваркой или многослойными швами и позволяет ориентировочио определить местонахождение внутренних дефектов без расшифровки их характера. Контроль ультразвуковым методом можно выполнять при температуре окружающего воздуха от +40 до —25 °С. При температуре воздуха от —10 до —25 °С применяют контактную смазку марки КСС-2 по ГОСТ 23858—79 или соединения предварительно подогревают до температуры +3050 °С, если в качестве контактной сварки используют технический солидол. Последний применяют при положительной температуре окружающего воздуха и при температуре до —10 °С.

Для контроля рекомендуется применять импульсные ультразвуковые дефектоскопы марки ДУК-66П, ДУК-66ПМ, УЗД-МВТУ-1Т с питанием от внешней сети или от аккумуляторных батарей. В комплект дефектоскопа входят искатели, механические устройства для их размещения, образцы для настройки прибора и испытательные образцы (тест-образцы). Из партии сварных соединений ультразвуковому контролю подвергается не менее 10% соединений, выполненных ванной сваркой в инвентарных формах, и не менее 15% соединений, выполненных на стальных скобах. Качество сварных стыков арматуры оценивают по трехбальной системе: балл 1 — не годен, подлежит вырезке и повторной заварке; балл 2 — ограничено годен, подлежит исправлению; балл 3 — годен. Сварные соединения, признанные ограничено годными, подлежат усилению с помощью накладок, привариваемых ручной дуговой сваркой. В качестве накладок применяют арматурные стержни той же марки, что и стержни соединения.

Площадь поперечного сечения накладок (накладки) назначается в зависимости от диаметра стержней и типа соединения. В вертикальных соединениях, выполненных в инвентарных формах и на стальных скобах, площадь накладки определяют по формуле: Fн=0,4 Fст.

Где Fн — площадь стержня накладки, Fст — площадь стержня сварного соединения. В горизонтальных соединениях, выполненных в инвентарных формах и на стальных скобах, при установке двух накладок Fн=l,2 Fст и при установке одной накладки Fн=Fст. Тип сварочных электродов назначается в зависимости от класса арматуры.

Качество сварных соединений арматуры можно также оценивать и другими методами неразрушающето контроля, предусмотренными проектной документацией или специальными техническими условиями, утвержденными в установленном порядке.

Министерство общего и профессионального образования Свердловской области филиал государственного автономного образовательного учреждения среднего профессионального образования Свердловской области «Карпинский машиностроительный техникум» г. Волчанск УТВЕРЖДАЮ Зав.филиалом ГАПОУ СО «КМТ» Т.А.Зарюта « » 20 г РАБОЧАЯ ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.04.

Контроль Качества Сварных Соединений Рд

Дефектация сварных швов и контроль качества сварных соединений. Рабочая программа профессионального модуля разработана на основе Федерального государственного образовательного стандарта по программе подготовки квалифицированных рабочих, служащих по профессии 15.01.05Сварщик (электросварочные и газосварочные работы) Организация-разработчик: филиал государственного автономного профессионального образовательного учреждения Свердловской области «Карпинский машиностроительный техникум» Автор программы: Веникова Татьяна Сергеевна, преподаватель профессиональных дисциплин, без категории. Рассмотрена на заседании методического объединения филиала «КМТ» Протокол № от « « 20 года пРЕДСЕДАТЕЛЬ МО Н.Э.ХАРИТОНОВА СОГЛАСОВАНА ЗАМЕСТИТЕЛЬ ДИРЕКТОРА ПО УРН.В.ОРЕХОВА СОДЕРЖАНИЕ 1. ПАСПОРТ рабочей ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ стр.

4 2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 5 3. СТРУКТУРА и содержание профессионального модуля 6 4 условия реализации программы ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 9 5. Контроль и оценка результатов освоения профессионального модуля (вида профессиональной деятельности ) 1 1 1. Паспорт рабочей ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ Дефектация сварных швов и контроль качества сварных соединений. 1.1. Область применения программы Рабочая программа профессионального модуля (далее рабочая программа) – является частью рабочей основной профессиональной образовательной программы в соответствии с ФГОС по программе подготовки квалифицированных рабочих, служащих по профессии 15.01.05 Сварщик (электросварочные и газосварочные работы) в части освоения основного вида профессиональной деятельности (ВПД): Дефектация сварных швов и контроль качества сварных соединений. И соответствующих профессиональных компетенций (ПК): ПК.4.1. Выполнять зачистку швов после сварки.

Определять причины дефектов сварочных швов и соединений. Предупреждать и устранять различные виды дефектов в сварных швах.

Выполнять горячую правку сложных конструкций. Рабочая программа профессионального модуля может быть использована в дополнительном профессиональном образовании и при профессиональной подготовки электрогазосварщика 1.2.